bonjour à tous !

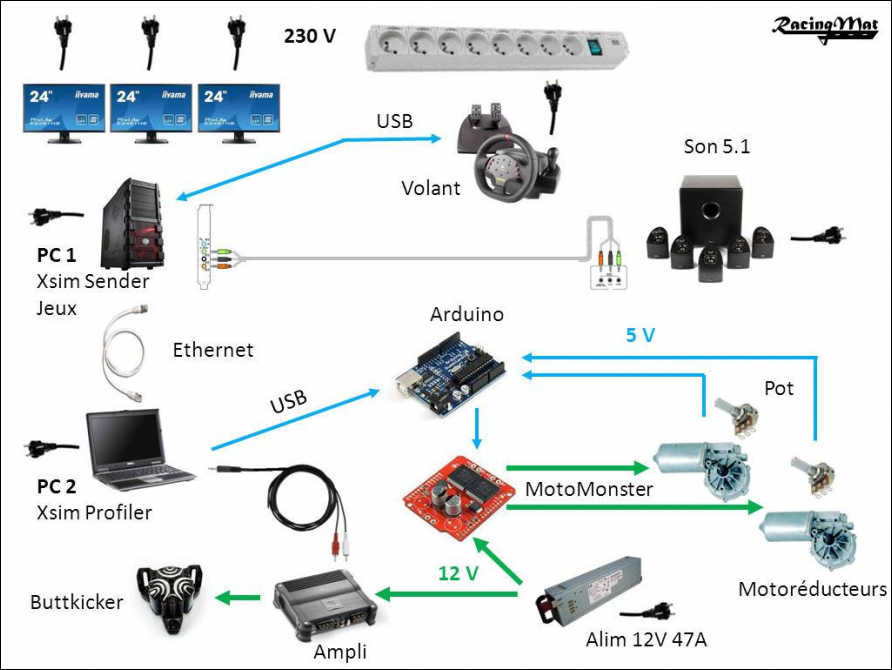

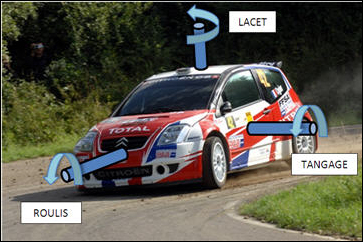

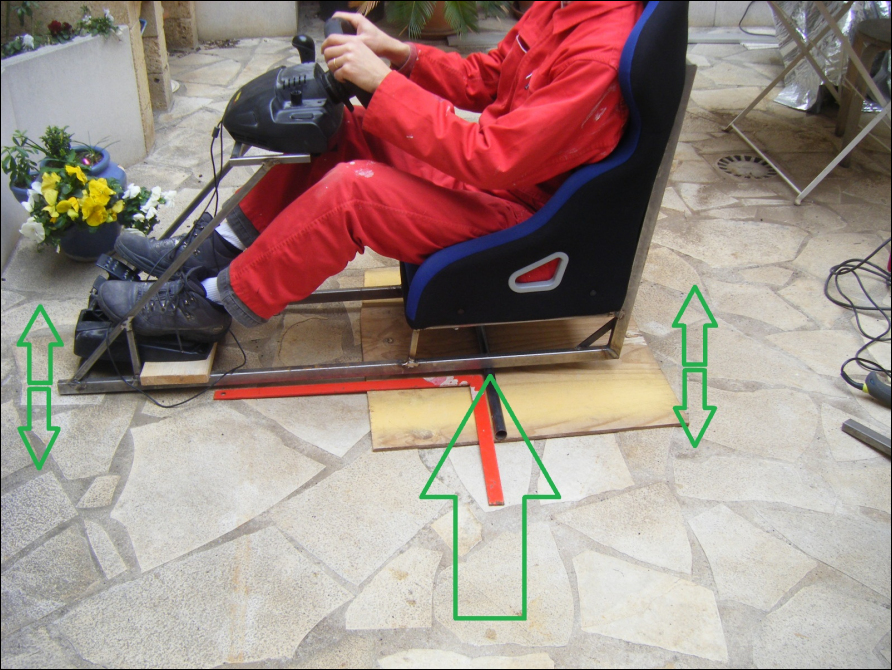

un playseat dynamique, c'est cool ici !

-> mais pas avec une pédale de freinage molle comme du beurre

qui ne mesure pas mon effort,

qui ne me fait pas ressentir la dureté du freinage,

qui voudrait me faire croire que plus j'enfonce la pédale plus je freine fort ...

n'importe quoi !!

disons-le franchement, c'est nul !!!

Voici donc mon nouveau WIP : une pédale de frein hydraulique

pour mon playseat !

L'idée :

C'est le post de toto44 qui m'a donné le déclic pour me lancer : bravo !

Son idée géniale est aussi le détournement d'un pèse personne électronique... pour éviter l'achat de load cell ("jauge de contrainte", "capteur de pression").

Personnellement je vais tenter de remplacer son système pneumatique par un système hydraulique (pour éviter un effet que j'imagine trop mou) et puis parce que c'est un cadeau de mon garagiste et c'est plus proche de la réalité.

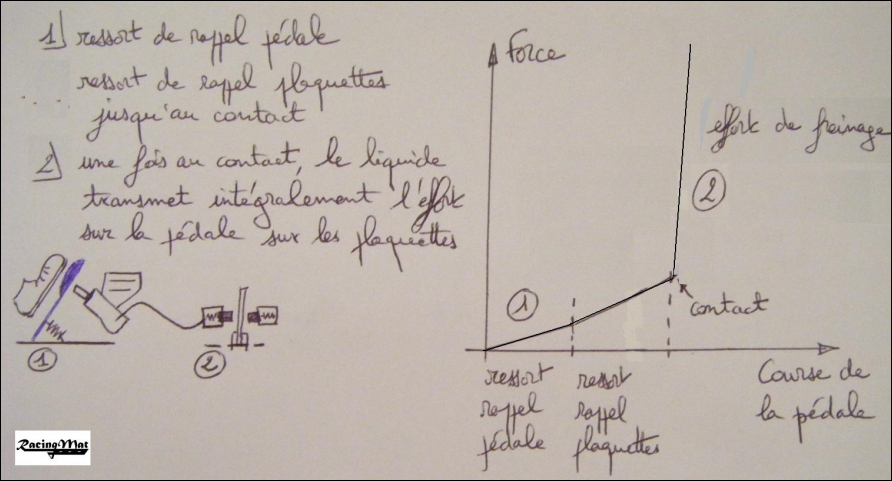

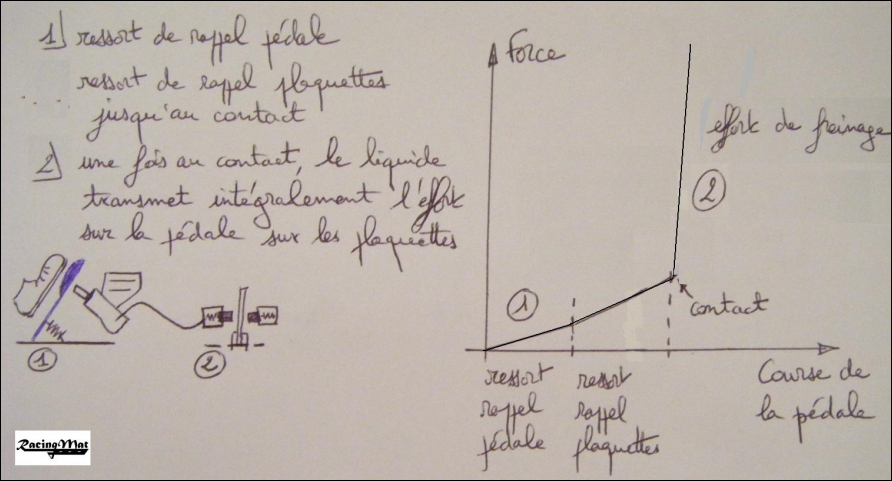

Principe :

Dans une voiture, la pédale de frein enfonce le piston du maître cylindre qui communique la pression au liquide de frein (incompressible). Par une tubulure métallique, le liquide pousse le vérin de l'étrier pour rapprocher les plaquettes. Puis une fois au contact, serre de plus en plus fort.

Mesure :

- quand on veut mesurer un déplacement, on utilise une résistance variable : potentiomètre linéaire ou rotatif.

- quand on veut mesurer un effort, il faut une jauge de contrainte (déformation d'un solide) ou un capteur de pression (liquide)

Dans le cas de la pédale, le potentiomètre ne me donnerait que la position de la pédale...

or quand on freine, il y a 2 phases :

1) la première phase où la pédale descend effectivement

- au début, on contrecarre seulement le ressort de rappel de la pédale :-)

- ensuite, la pédale pousse le piston du maître cylindre mais au début, le piston passe devant l'orifice de remplissage : aucun effort, le liquide n'est pas "coincé"

- puis le liquide est poussé dans les tubulures, il pousse le piston de l'étrier des plaquettes : là, il ne fait que contrecarrer le ressort de rappel des plaquettes ! effort minime

2) la seconde phase commence lorsque les plaquettes sont au contact

- à partir du moment où les plaquettes sont au contact, il n'y a plus de déplacement de la pédale !

- tout effort exercé sur la pédale est retransmis intégralement et directement par le liquide incompressible sur les plaquettes. Celles ci vont frotter plus fort le disque et freiner plus fort...

C'est cette seconde phase qui nous occupe, là où le freinage est dosé :

il faut impérativement une jauge de contrainte (car la pédale ne bouge plus).

2 options :

- on reste au plus proche de la réalité et un garde le système étrier et plaquettes. Voir ce post varjanta.com

- on se passe des plaquettes par une astuce de montage et on obtient un pédalier plus léger (ce qu'il me faut pour l'embarquer dans mon playseat).

Je pense positionner un ressort entre ma pédale et le capteur de pression : l'astuce est qu'il correspondra à l'effet ressenti par le ressort de rappel des plaquettes en m'épargnant tout le système étrier et plaquettes.

Liste de course :

- un maître cylindre de voiture (ici d'une Mégane : merci à mon garagiste ;-)

- une balance pèse-personne électronique 15€

- un petit circuit électronique : un amplificateur op + condensateur + une résistance ~10€

- des profilés alu/acier à récupérer...

Objectif :

obtenir une pédale qui se branche en lieu et place d'un potentiomètre classique,

donnant un véritable ressenti et contrôle du freinage,

et pas trop lourde.

en images :

le maître cylindre (avec ses deux circuits hydraulique : il y en a un de secours !)

L'étanchéité de la tubulure se fait sur un appui conique

J'ai soudé à l'arc la sortie de la tubulure

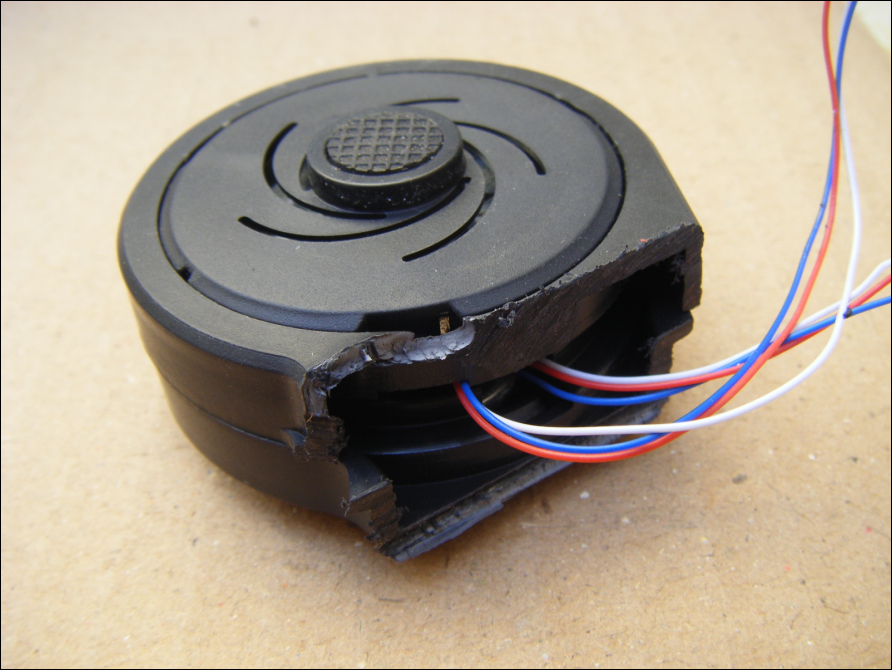

Démontage et détournement du pèse-personne (qui ne pèsera jamais plus personne !!)

La cellule :

On voit que c'est une pièce métallique en colimaçon qui est tordue en console : une jauge de contrainte est collée sous la colle blanche :

En pratique il faudra superposer les 2 jauges (comme expliqué dans le post de Toto44).

Le supportage de la cellule en colimaçon est délicat pour avoir une bonne surface d'appui : je vais donc utiliser toute la coque plastique du pied lui-même.

Il y avait une balance à 10€ mais avec des pieds très hauts : le choix de la balance à 14€ devrait permettre plus de compacité.

Empilée dos-à-dos, les deux jauges travaillent toutes les 2 en compression.

La réutilisation de leur support permet effectivement d'assurer un bon maintien et une bonne planéité sans se prendre la tête.

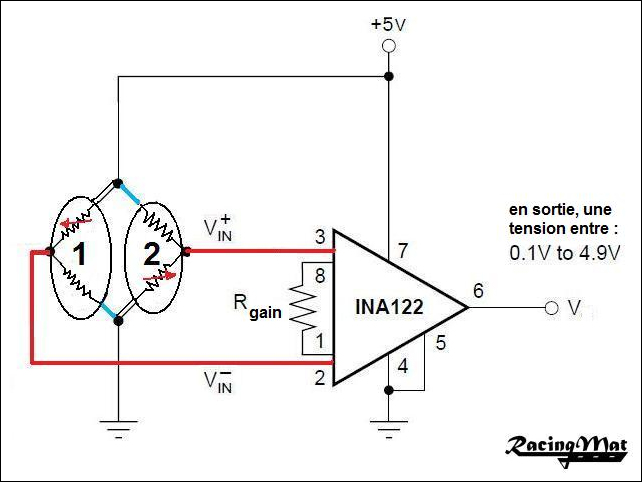

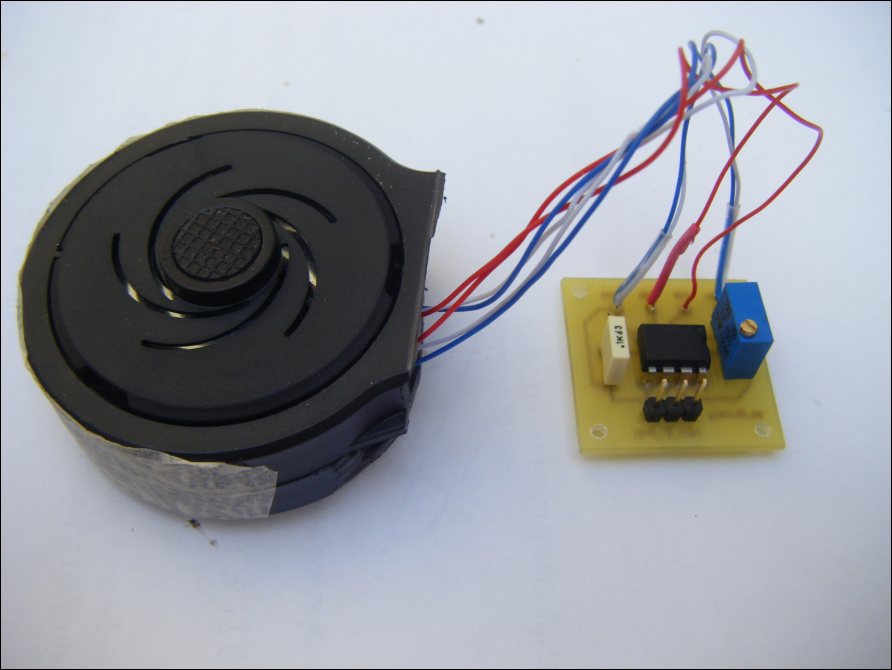

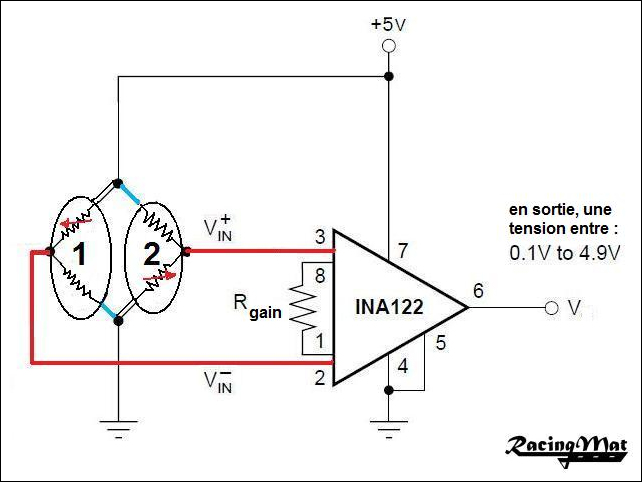

Circuit électronique amplificateur du signal des jauges

Il faudra amplifier le signal de quelques milivolts de la jauge de contrainte :

(il y a pas mal de circuits sur le Net sur base d'ampli op)

- un ampli opérationnel (INA122PA ou INA125) dédié au traitement de signal 6€

- un condensateur pour le filtrage de quelques µF

- une petite résistance pour ajuster le gain

- les 2 jauges de contraintes montées en Pont de Wheatstone

autres exemples de circuit de mesure

- un exemple ici Andrew

- une option du commerce : derekspearedesigns

Freestanding Load Cell Amplifier with Variable Gain LCA1C à 26$

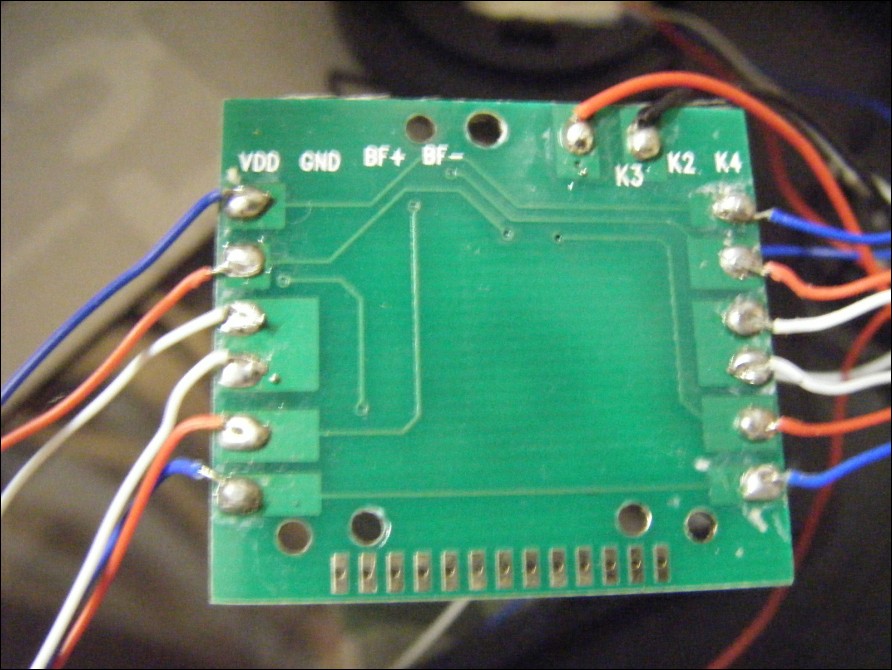

Pour l'électronique, vous aurez remarqué qu'il va falloir brancher pas mal de fils...

Pour s'y retrouver, on observe le circuit imprimé (oui, dans le mode d'emploi, il n'y a pas de détails sur la couleur des fils ).

).

On voit que les fils blancs des jauges sont reliés entre eux.

Idem pour les fils bleus.

-> on peut en conclure que le fil rouge est celui qui est au milieu entre la résistance de référence et la résistance variable de la jauge de contrainte...

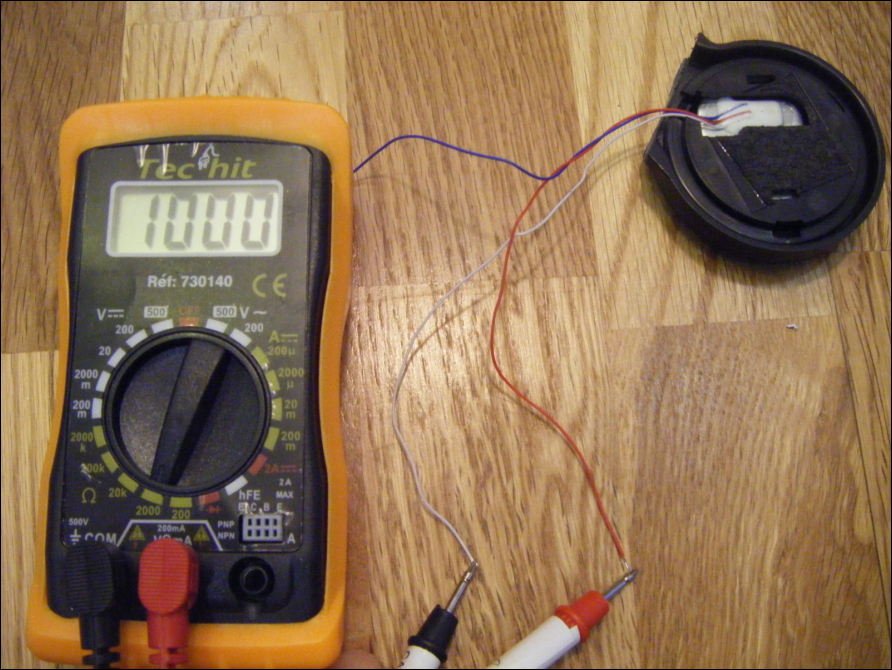

Une petite mesure de la résistance : entre le fil bleu et le blanc, on trouve environ 2000 Ohms.

Entre le blanc et le rouge, la moitié : 1000 Ohms

On est donc bon !

Pour le montage électronique, j'attends mon ampli op INA122PA :-)

le branchement sera le suivant :

j'ai repris les couleurs de mes jauges : blanc, bleu et rouge

un peu de théorie ?

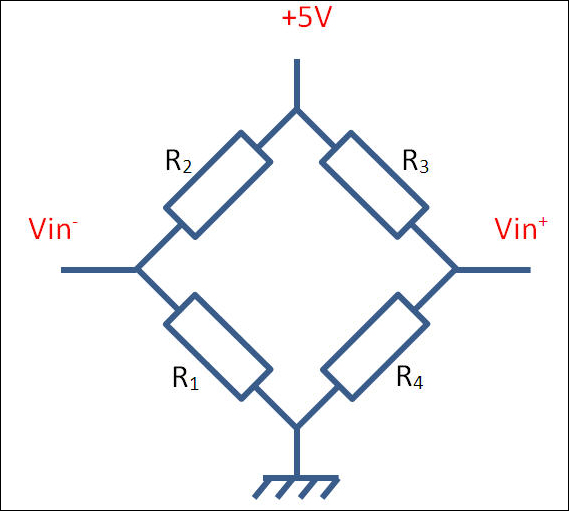

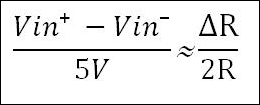

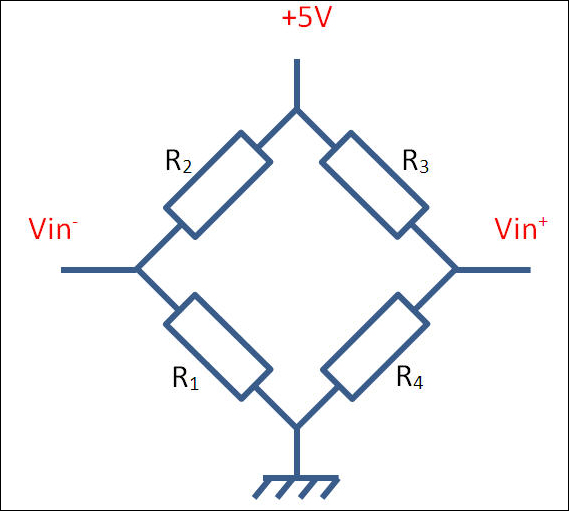

Le schéma ci-dessus est un montage en Pont de Wheatstone :

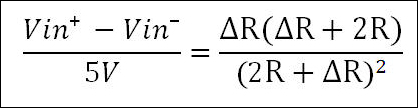

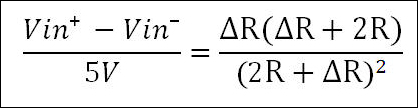

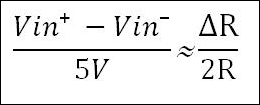

la différence de tension se calcule ainsi :

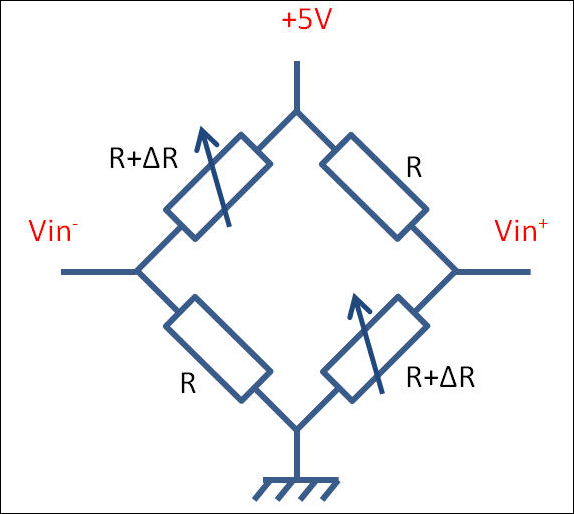

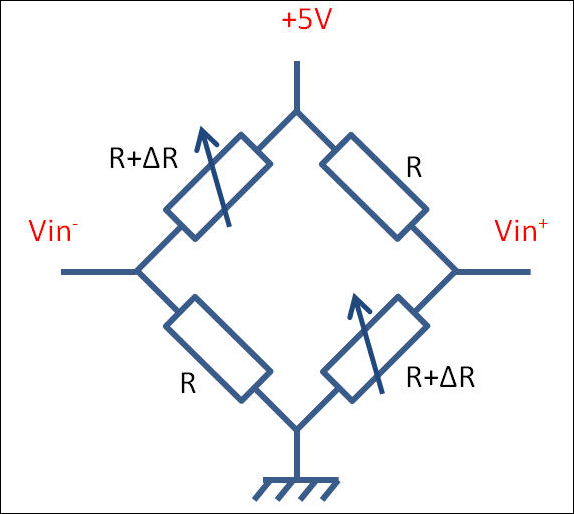

Avec mes load cells de balance positionnées ainsi tête-bêche :

Le calcul donne la formule :

On peut ensuite approximer le résultat en considérant que <>R est petit devant R : on constate alors que la tension est proportionnelle à la variation de résistance, c'est ok !

montage à la volée sur une breadboard : et ça fonctionne !!!

le petit potentiomètre réglable de précision me permettra d'ajuster le gain précisément

d'un côté DXTweak et de l'autre le tournevis ;-)

j'ai dû adapter le circuit pour accueillir le potentiomètre ajustable de précision : ça donne ceci

Quelques adresses pour faire fabriquer ses circuits imprimés (PCB in english)

- etronics.free.fr tarifs calculable en ligne : pas cher !

- Cilec

- circuit-imprime.info

- circuit-electronique.fr devis calculé par un formulaire en ligne (...tarif cher me semble t-il)

- ihmfrance.com

la commande du circuit est partie chez etronics.free.fr pour 5€ FdP compris !

très sérieux et sympa, des conseils !

Et voici ce que j'ai trouvé dans ma boîte aux lettres ! le circuit et une petite carte de visite pour la pub (j'ai mis les composants achetés chez Gotronic à côté).

après soudures !

Il me faut maintenant recevoir mon câble DB9 pour me brancher sur mon volant MOMO.

Les trois pins seront branchées à la place du potentiomètre de la pédale de frein : et tadaaa !

le branchement se fait ainsi : en lieu et place du potentiomètre du pédalier MOMO

Les bêtises d'internet : un schéma de câblage erroné -> la masse et le 5V sont inversés

j'ai cramé mon ampli op

bon, j'ai testé le gain ajustable avec mon second ampli op sur la platine d'essai :

ça marche !

mais ... ensuite ça ne fonctionne pas quand c'est branché sur le volant MOMO... j'ai regardé les valeurs avec DXTweak : rien ne bouge, misère !!!

J'ai tenté un autre test, ça fonctionne avec le joystick Wingman Logitech FFB !

un playseat dynamique, c'est cool ici !

-> mais pas avec une pédale de freinage molle comme du beurre

qui ne mesure pas mon effort,

qui ne me fait pas ressentir la dureté du freinage,

qui voudrait me faire croire que plus j'enfonce la pédale plus je freine fort ...

n'importe quoi !!

disons-le franchement, c'est nul !!!

Voici donc mon nouveau WIP : une pédale de frein hydraulique

pour mon playseat !

L'idée :

C'est le post de toto44 qui m'a donné le déclic pour me lancer : bravo !

Son idée géniale est aussi le détournement d'un pèse personne électronique... pour éviter l'achat de load cell ("jauge de contrainte", "capteur de pression").

Personnellement je vais tenter de remplacer son système pneumatique par un système hydraulique (pour éviter un effet que j'imagine trop mou) et puis parce que c'est un cadeau de mon garagiste et c'est plus proche de la réalité.

Principe :

Dans une voiture, la pédale de frein enfonce le piston du maître cylindre qui communique la pression au liquide de frein (incompressible). Par une tubulure métallique, le liquide pousse le vérin de l'étrier pour rapprocher les plaquettes. Puis une fois au contact, serre de plus en plus fort.

Mesure :

- quand on veut mesurer un déplacement, on utilise une résistance variable : potentiomètre linéaire ou rotatif.

- quand on veut mesurer un effort, il faut une jauge de contrainte (déformation d'un solide) ou un capteur de pression (liquide)

Dans le cas de la pédale, le potentiomètre ne me donnerait que la position de la pédale...

or quand on freine, il y a 2 phases :

1) la première phase où la pédale descend effectivement

- au début, on contrecarre seulement le ressort de rappel de la pédale :-)

- ensuite, la pédale pousse le piston du maître cylindre mais au début, le piston passe devant l'orifice de remplissage : aucun effort, le liquide n'est pas "coincé"

- puis le liquide est poussé dans les tubulures, il pousse le piston de l'étrier des plaquettes : là, il ne fait que contrecarrer le ressort de rappel des plaquettes ! effort minime

2) la seconde phase commence lorsque les plaquettes sont au contact

- à partir du moment où les plaquettes sont au contact, il n'y a plus de déplacement de la pédale !

- tout effort exercé sur la pédale est retransmis intégralement et directement par le liquide incompressible sur les plaquettes. Celles ci vont frotter plus fort le disque et freiner plus fort...

C'est cette seconde phase qui nous occupe, là où le freinage est dosé :

il faut impérativement une jauge de contrainte (car la pédale ne bouge plus).

2 options :

- on reste au plus proche de la réalité et un garde le système étrier et plaquettes. Voir ce post varjanta.com

- on se passe des plaquettes par une astuce de montage et on obtient un pédalier plus léger (ce qu'il me faut pour l'embarquer dans mon playseat).

Je pense positionner un ressort entre ma pédale et le capteur de pression : l'astuce est qu'il correspondra à l'effet ressenti par le ressort de rappel des plaquettes en m'épargnant tout le système étrier et plaquettes.

Liste de course :

- un maître cylindre de voiture (ici d'une Mégane : merci à mon garagiste ;-)

- une balance pèse-personne électronique 15€

- un petit circuit électronique : un amplificateur op + condensateur + une résistance ~10€

- des profilés alu/acier à récupérer...

Objectif :

obtenir une pédale qui se branche en lieu et place d'un potentiomètre classique,

donnant un véritable ressenti et contrôle du freinage,

et pas trop lourde.

en images :

le maître cylindre (avec ses deux circuits hydraulique : il y en a un de secours !)

L'étanchéité de la tubulure se fait sur un appui conique

J'ai soudé à l'arc la sortie de la tubulure

Démontage et détournement du pèse-personne (qui ne pèsera jamais plus personne !!)

La cellule :

On voit que c'est une pièce métallique en colimaçon qui est tordue en console : une jauge de contrainte est collée sous la colle blanche :

En pratique il faudra superposer les 2 jauges (comme expliqué dans le post de Toto44).

Le supportage de la cellule en colimaçon est délicat pour avoir une bonne surface d'appui : je vais donc utiliser toute la coque plastique du pied lui-même.

Il y avait une balance à 10€ mais avec des pieds très hauts : le choix de la balance à 14€ devrait permettre plus de compacité.

Empilée dos-à-dos, les deux jauges travaillent toutes les 2 en compression.

La réutilisation de leur support permet effectivement d'assurer un bon maintien et une bonne planéité sans se prendre la tête.

Circuit électronique amplificateur du signal des jauges

Il faudra amplifier le signal de quelques milivolts de la jauge de contrainte :

(il y a pas mal de circuits sur le Net sur base d'ampli op)

- un ampli opérationnel (INA122PA ou INA125) dédié au traitement de signal 6€

- un condensateur pour le filtrage de quelques µF

- une petite résistance pour ajuster le gain

- les 2 jauges de contraintes montées en Pont de Wheatstone

autres exemples de circuit de mesure

- un exemple ici Andrew

- une option du commerce : derekspearedesigns

Freestanding Load Cell Amplifier with Variable Gain LCA1C à 26$

Pour l'électronique, vous aurez remarqué qu'il va falloir brancher pas mal de fils...

Pour s'y retrouver, on observe le circuit imprimé (oui, dans le mode d'emploi, il n'y a pas de détails sur la couleur des fils

).

).On voit que les fils blancs des jauges sont reliés entre eux.

Idem pour les fils bleus.

-> on peut en conclure que le fil rouge est celui qui est au milieu entre la résistance de référence et la résistance variable de la jauge de contrainte...

Une petite mesure de la résistance : entre le fil bleu et le blanc, on trouve environ 2000 Ohms.

Entre le blanc et le rouge, la moitié : 1000 Ohms

On est donc bon !

Pour le montage électronique, j'attends mon ampli op INA122PA :-)

le branchement sera le suivant :

j'ai repris les couleurs de mes jauges : blanc, bleu et rouge

un peu de théorie ?

Le schéma ci-dessus est un montage en Pont de Wheatstone :

la différence de tension se calcule ainsi :

Avec mes load cells de balance positionnées ainsi tête-bêche :

Le calcul donne la formule :

On peut ensuite approximer le résultat en considérant que <>R est petit devant R : on constate alors que la tension est proportionnelle à la variation de résistance, c'est ok !

montage à la volée sur une breadboard : et ça fonctionne !!!

le petit potentiomètre réglable de précision me permettra d'ajuster le gain précisément

d'un côté DXTweak et de l'autre le tournevis ;-)

j'ai dû adapter le circuit pour accueillir le potentiomètre ajustable de précision : ça donne ceci

Quelques adresses pour faire fabriquer ses circuits imprimés (PCB in english)

- etronics.free.fr tarifs calculable en ligne : pas cher !

- Cilec

- circuit-imprime.info

- circuit-electronique.fr devis calculé par un formulaire en ligne (...tarif cher me semble t-il)

- ihmfrance.com

la commande du circuit est partie chez etronics.free.fr pour 5€ FdP compris !

très sérieux et sympa, des conseils !

Et voici ce que j'ai trouvé dans ma boîte aux lettres ! le circuit et une petite carte de visite pour la pub (j'ai mis les composants achetés chez Gotronic à côté).

après soudures !

Il me faut maintenant recevoir mon câble DB9 pour me brancher sur mon volant MOMO.

Les trois pins seront branchées à la place du potentiomètre de la pédale de frein : et tadaaa !

le branchement se fait ainsi : en lieu et place du potentiomètre du pédalier MOMO

Les bêtises d'internet : un schéma de câblage erroné -> la masse et le 5V sont inversés

j'ai cramé mon ampli op

bon, j'ai testé le gain ajustable avec mon second ampli op sur la platine d'essai :

ça marche !

mais ... ensuite ça ne fonctionne pas quand c'est branché sur le volant MOMO... j'ai regardé les valeurs avec DXTweak : rien ne bouge, misère !!!

J'ai tenté un autre test, ça fonctionne avec le joystick Wingman Logitech FFB !

c'est donc parti pour un buttkicker ®

c'est donc parti pour un buttkicker ®

)

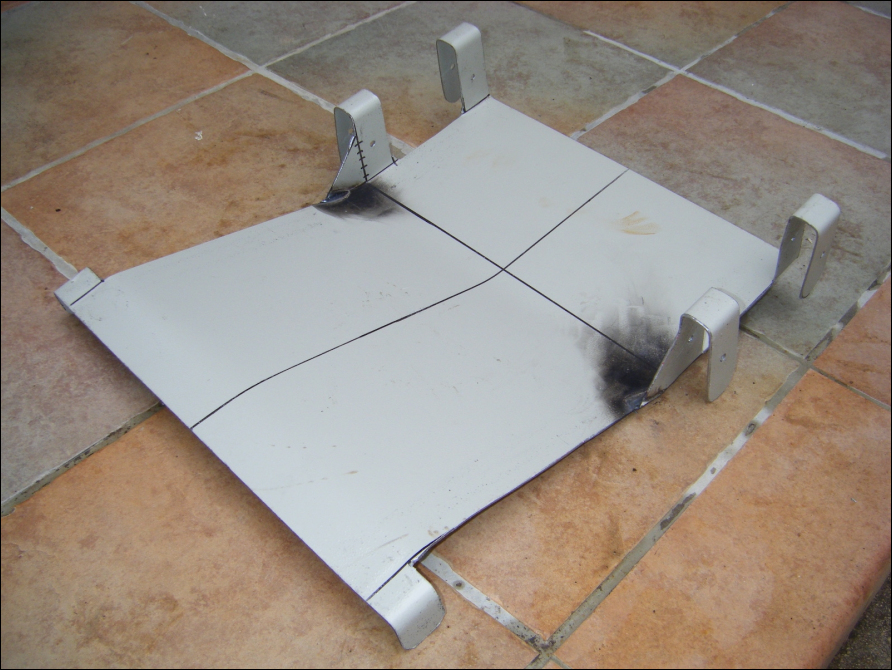

) Au départ, l'idée était de percer directement dans le tube rectangulaire ... mais la partie filetée de la rotule était ensuite trop courte pour l'écrou.

Au départ, l'idée était de percer directement dans le tube rectangulaire ... mais la partie filetée de la rotule était ensuite trop courte pour l'écrou.